在当今现代化的过程工厂中,产品和质量系统对过程仪表和控制的精度及性能提出了很多新的、更严格的要求。在产品受到影响之前CONTROL ENGINEERING China版权所有,就能识别出性能问题,已经成为很多工厂的一个原则,而非例外情况。因此,很多工厂已经开始将诊断系统作为在小事件发展成为大问题之前将其确定出来的一种途径。比如,在温度变送器的设计中增加诊断功能,用于监视过程和提供诊断信息。结果就是,小事件在造成过程波动、危险工况或测量故障前就被确定出来。

温度变送器具有足够强大的能力来完成全天候的诊断功能。很多温度变送器提供了可选的功能矩阵,以确保其可以将精确和稳定的测量结果提供给控制系统。有很多类似的警报,可以用于优化维护日程,更加有效地利用现有的维护资源。

理解温度变送器和诊断功能

尽管所有的智能温度变送器都有诊断功能,但是有些变送器的诊断功能要比其它的丰富得多。正常情况下,都有内部诊断功能用于监视变送器功能和输出的有效性。此外,还有为数众多的外部诊断功能用于监视测量信号的漂移、降级、测量的有效性和短线或引线损坏等情况。在现有的所有传感器中,那些使用HART协议、基金会现场总线或Profibus 协议的变送器,提供的功能更精密、复杂。

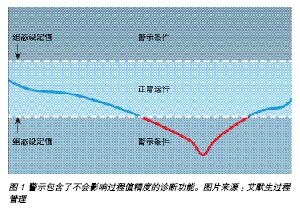

基于这些诊断过程,变送器触发警示或报警。警示包括那些一定不会影响变送器输出正确测量信号以反映过程变量能力的诊断功能CONTROL ENGINEERING China版权所有,因此也不会中断4-20 mA或数字量现场总线的输出。“过程变量超限”就是典型的警示。

报警包括那些必定会影响变送器输出精确的过程变量测量值的诊断功能。根据用户设置选择的不同,一旦检测到报警信号,变送器的输出会设置为高或者低。可将警示和报警传送至控制系统,从本地指示器、现场通讯器或遵循HART协议的监视系统上读取这些报警数据,如图1所示。

获取诊断信息

基本上讲,配置显示功能的变送器能够提供特定的诊断信息。典型情况下,现场操作人员会例行检查这些显示画面,并将任何诊断情况报告给控制系统技术团队。

最常使用的变送器通信是带有HART协议的4-20mA信号。这使其可以通过HART协议信号,发送大量的操作和诊断数据,这些数据叠加在变送器模拟量输出信号上。任何或所有的这些数据可以通过下述设备获得:

手持式现场通信器;

激活了HART功能的DCS I/O系统,可以获取和监视HART数据;

激活了HART功能的资产管理系统。

就像和上述使用传统方法接线的HART变送器一样,同样的信息,也可使用无线HART协议传输,或者是使用具有ISA100.11a协议的变送器传送。对于基金会现场总线和Profibus 系统,提供的运行和诊断信息也非常丰富。

运行与维护的关系

运行人员和技术员之间紧密合作,定期审查诊断信息,能够在影响生产之前,快速识别和解决问题。举个例子,和双重冗余传感器测量相关。如果一个运行人员得到诊断信息:第二个传感器已经被变送器启动,那么他或她就知道主传感器已经失效,目前测量的数据来自于第二个传感器。通过警示维护技术员,就可以更换失效的传感器,从而恢复测量的冗余功能。

另外一个例子和过程变量超限相关。当HART变送器报告:变送器读取的主变量超出4-20mA的范围时,运行人员就会收到“过程变量超限”的警示。该信号可使技术员集中精力检查变送器接线开路或短路故障。还有一个例子和模-数不匹配相关。HART变送器报告模拟量4-20mA信号和数字量主过程变量信号之间有偏差。该功能可被用于检测在完整回路电缆中对仪表或中间设备的微小漏地电流。如果在回路中存在微小的漏地电流,那么由于信号中的这些对地泄漏电流,即使是处于跳机条件下,回路的限值跳机报警也许永远不会被触发。

避免最大事件

诊断功能可以帮助避免的三个最大问题为:测量故障、欠佳的测量稳定性和达不到标准的过程控制。

在整个温度测量系统中CONTROL ENGINEERING China版权所有,如果任何一个部件失效,则整个测量就会发生故障。温度传感器不但相当娇贵,而且暴露在恶劣的过程环境中,使其比其它部件更容易出现故障。使用冗余、漂移检测、监视测量仪表的诊断功能,均有助于确定和解决传感器的降级和失效问题。

测量系统的可靠性,对将过程损坏降低到最小起到关键作用。温度测量系统的设计,应降低或消除由于传感器的降级、电气噪音环境、或仪表的故障而引起的问题,从而确保可靠的测量。设计应采用诸如:噪音抑制、测量验证、漂移传感器识别以及传感器引线断线或松动报警等功能。

提供精确、可靠的测量信号的最终目标,就是确保过程控制可靠地将过程维持在其预先设定的限值之内。尽量多的使用变送器诊断功能,能识别出超出限值的环境以及识别并量化偏移程度。它们能够识别出间歇性的传感器故障CONTROL ENGINEERING China版权所有,记录最大和最小的过程温度,在日志中记录失效及失效的原因。利用这些信息,能够支持快速响应并解决识别出的事件,从而确保维持最优的过程控制。

每种方法都有其自身优势

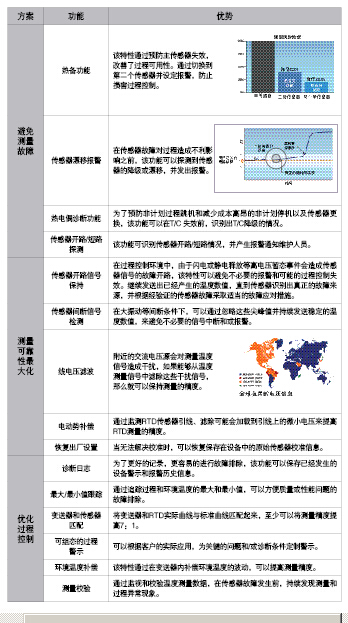

在生产制造过程中使用诊断功能,可以获得很多收益。有些在图2 中已经列出。比如,测量故障与传感器故障有关。如前所述,传感器相当娇贵www.cechina.cn,但是为了获得最精确的读数,必须将其曝露在通常是恶劣的过程环境中,使其比其它部件更容易失效。如果没有精确和可靠的测量,那么控制系统就不是一个最优的系统,就不能将过程维持在预先设定的限值之内。

总结

几乎在每一个温度测量系统中,使用诊断功能都是一个明智的选择,其所带来的投资回报,与测量的关键程度成正比。投资回报的提高可能与如下因素有关:产量的增加、较高的产品质量、较短的停机时间、更少的废品率、更低的能源消耗、或更主观一点的说法,预防爆炸。

仪表提供了窥视过程的途径。利用诊断则提供了一种保持界面洁净、防患未然的方法。

在线会议

在线会议 论坛

论坛 专题

专题 工控直播

工控直播 新闻中心

新闻中心 子站

子站 技术

技术 社区

社区

2026具身智能机器人电子制造应用研讨会

2026具身智能机器人电子制造应用研讨会.jpg) 福禄克六大“法宝”帮您搞定过程仪表校准难题

福禄克六大“法宝”帮您搞定过程仪表校准难题 中控时间序列大模型TPT免费有奖体验

中控时间序列大模型TPT免费有奖体验 爱德克SE2L进阶版安全激光扫描仪有奖预约演示

爱德克SE2L进阶版安全激光扫描仪有奖预约演示 剑维软件电子半导体行业白皮书有奖下载

剑维软件电子半导体行业白皮书有奖下载