在进行火焰热处理前,视觉系统需要确定:部件是否并已经就位于固定件的适当位置上。机器人连续运行,消除了在传统装置中大量的空闲等待时间。新机器人不再使用趋近式传感器,使其能够处理更广范围内的部件,而且可以消除传感器的接线时间。当满负荷工作时,新设备需要四个操作人员,和传统设备一样。但是,当没有运行在满负荷状态时,新设备仅需两个操作人员,每人负责两个设备的装载任务。

传统火焰热处理方法

汽车内部的大多数塑料部件,都需要进行喷涂,以提高手感和声学性能。最新的监管条例强制要求,使用基于聚氨酯的非挥发性有机化合物喷涂系统或紫外线喷涂系统,这就要求基质具有较高水平的表面张力。火焰热处理是一种费用不高、但是非常有效的方式,它可以提供足够的表面张力水平,有助于提升涂层附着力,从而不需要使用底漆。

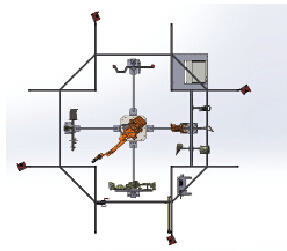

图1 图中所示的汽车制造商应用,具有四个工作站的火焰热处理设备俯视图,该设备具有布置在中央的可视机器人。ABB 公司的IRB 2600ID机器人具有Enercon Dyne-A-Flame表面处理机,利用火焰来处理部件。机器人将过程电缆和线槽集成在机器人手臂内,从而可以减少维护,使加速度最大化。

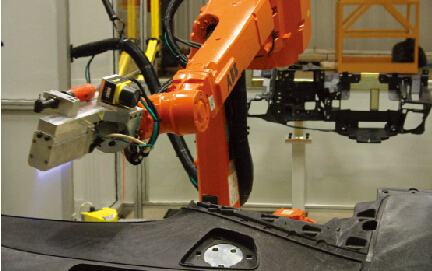

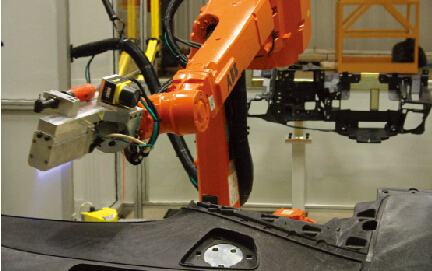

图2 Fitz-Thors的工程师,在一个工作间内设计了这台具有可视机器人的工作站,该工作站配置的旋转云台可以为汽车应用处理较小的部件。

提升工作流程的效率

Fitz-Thors 公司的工程师决定对火焰热处理系统进行更新。他们质疑,为什么在机器人需要花费大量时间等待的情况下,仍然为每个工作站配置一个机器人呢?他们还提出控制工程网版权所有,相较于使用趋近式传感器来确保部件的适当定位,使用机器视觉是否是一种更好的选择呢?Fitz-Thors 的工程师得出的结论是:配置视觉系统的机器人,能够围绕设备,快速移动到可以进行火焰热处理的固定件,验证正确的部件已经装载并已就位于固定件上,接着对固定件中的部件进行火焰热处理,最后移动到下一个部件。

图3 Fitz-Thor设计的三个机器人工作站中,有一个没有可旋转的云台,主要用于对较大的部件进行热处理。

工程师选择了入门级的视觉系统,该视觉系统专门为那些使用视觉传感器受到太多限制,而使用标准视觉系统又性价比不高的检查任务而专门设计。它们通过选择模式识别视觉工具,利用软件用户接口,来配置视觉系统。该模式识别工具具有一定角度方向限制,可以提供百分比匹配,来确保目标部件正确的布置在固定件中。模式识别功能可以定位视野范围内的任何位置的部件CONTROL ENGINEERING China版权所有,这样即使固定件处在不同位置,程序仍然可以始终如一地监测到部件是否存在。

配置表面火焰热处理机的机器人对部件进行处理。所有的过程电缆和软管均在机器人手臂内走线,从而降低由于电磁干扰和磨损所造成的停机。集成装饰也能确保在任何时候都具有最大的加速度而没有任何限制。机器人的基座回转半径只有337mm,基座的宽度为511mm。表面处理设备点燃易燃气体,形成高强度的蓝色火焰和等离子场。火焰改变了部件表面电子的分布和密度,通过氧化使表面粒子极化。火焰热处理同时将具有其它功能的化学组分沉积在表面CONTROL ENGINEERING China版权所有,从而改善浸润和附着力。

降低整个生命周期的成本

Fitz-Thors工程公司最近为一个著名汽车制造商建造了一个火焰热处理设备。这个具有四个工作站的系统利用旋转云台来处理小部件,而开放其它的三个工作站来处理更大的部件,如仪表盘。机器人的安全功能选项使得操作人员无需旋转云台,就可以安全地为其它三个工作站装载部件。传感器监视操作人员的位置,机器人安全功能执行空间和转速限制,在维持自动操作的同时,限制机器人的运动,从而保证机器人和操作人员之间的安全距离。根据操作人员的位置,不停计算安全工作区域,机器人的运动被限制在划定的范围之内。操作人员装载云台或将部件装载到任何一个打开的固定件内,按下绿色按钮。机器人控制器根据固定件内部件的存在情况以及操作人员的位置来控制机器人。操作人员可以走进工作间,将部件安装进设备,而此时,机器人正在不同的工作站中工作。

图5 通过选择模式识别视觉工具,利用Cognex提供的EasyBuilder软件用户接口,为ABB公司的机器人配置视觉系统。

由于使用了视觉系统而不是趋近式传感器,因此固定件可以处理更广泛的部件。这样,设备就可以适应频繁的设计变更而无需对固定件做任何改变。此外,由于取消了趋近式传感器,因此也就没有了安装系统时大量的接线工作以及设计变更时的重新接线。视觉系统的费用和趋近式传感器的费用相当,但是它在处理未来可能的变更时具有更大的灵活性,因此降低了设备在整个生命周期内的费用。

第一个火焰热处理设备已经成功运行超过一年了。Fitz-Thors工程公司最近为该汽车制造商制造了第二个系统。这个新的设备可以作为当前设备的备用,也可以用其处理新的部件来提高产量。

用于试车台的机器视觉

Fitz-Thors 工程公司还将机器人视觉应用在很多其它应用领域。例如,公司最近刚刚为另外一个汽车制造商完成了自动化的视觉应用项目。该试车台利用视觉和显示画面来验证螺丝的位置和颜色,以及门板内侧的塑料夹。经机械加工的固定件,可以确保操作员已经正确的将门板定位。一旦门板就位,操作员按下两个按钮,启动实验。显示屏则会通过在试验失败位置显示红框、以及在不正确或丢失紧固件的地方放置红圆圈来警示操作员。这种可视化显示使得操作员可以快速识别部件失败的原因。结果会保存在数据库中,这样当将来发生故障时,可以对其进行追溯。

在线会议

在线会议 论坛

论坛 专题

专题 工控直播

工控直播 新闻中心

新闻中心 子站

子站 技术

技术 社区

社区

2026具身智能机器人电子制造应用研讨会

2026具身智能机器人电子制造应用研讨会.jpg) 福禄克六大“法宝”帮您搞定过程仪表校准难题

福禄克六大“法宝”帮您搞定过程仪表校准难题 中控时间序列大模型TPT免费有奖体验

中控时间序列大模型TPT免费有奖体验 爱德克SE2L进阶版安全激光扫描仪有奖预约演示

爱德克SE2L进阶版安全激光扫描仪有奖预约演示 剑维软件电子半导体行业白皮书有奖下载

剑维软件电子半导体行业白皮书有奖下载