得益于现代控制技术的发展,我们可以利用气相色谱仪进行闭环测量,对蒸馏塔产品成分进行控制。

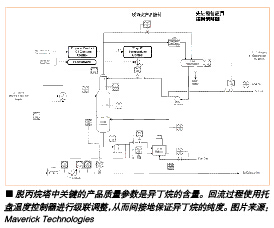

举例来说,考虑本文图中所示的脱丙烷塔。我们假设关键的产品质量参数是丙烷(顶部)产品中异丁烷(i-C4)的含量,它可以使用气相色谱仪进行测量。将异丁烷的含量维持在最大控制限度以内,会最大程度地回收丙烷。这个回流过程使用托盘温度控制器进行级联调整,从而间接地保证丙烷产品的成分。操作人员接下来需要根据分析仪反馈回来的信息设置托盘温度控制点。

下一步就是应用流程识别模型(PIM),将分析仪与托盘温度控制实现环路闭合。PIM应该可以针对托盘温度和分析仪读数进行调整。在上述这个脱丙烷的例子当中,简单的停滞和延后转换函数就足以关联温度www.cechina.cn,从而与成分联系在一起。趋势数据的分析显示,在两个变量之间,34.5分钟的停滞和14分钟延后的搭配是合理的。

我们可以将延后的托盘温度与产品成分通过一个简单通用的线性模型连接起来:

延后的温度 = K * (成分) + 偏差

每一次分析仪有新的读数并经过验证之后,分析仪都可以分两步使用上述的等式:首先是基于延后的实际温度预测产品成分,然后将其与分析仪的结果进行比较。根据这些测量值之间的差别计算误差www.cechina.cn,并使用响应的规则确定新的等式偏差。接下来,等式可以进行转换计算新的温度控制器设置点,并下载到温度控制器。需要注意的是,只有接收到来自气相频谱仪的新读数的时候,才进行控制操作。

这项技术在存在中间控制变量的场合效果良好。这个中间变量就可以使托盘温度(根据成分推导得到),并及时与分析仪读数关联。因为来自分析仪的反馈是基于模型的www.cechina.cn,这项技术与传统的比例-积分-微分(PID)反馈控制不同,不存在与长期停滞相关的内部问题。

在线会议

在线会议 论坛

论坛 专题

专题 工控直播

工控直播 新闻中心

新闻中心 子站

子站 技术

技术 社区

社区

2026具身智能机器人电子制造应用研讨会

2026具身智能机器人电子制造应用研讨会.jpg) 福禄克六大“法宝”帮您搞定过程仪表校准难题

福禄克六大“法宝”帮您搞定过程仪表校准难题 中控时间序列大模型TPT免费有奖体验

中控时间序列大模型TPT免费有奖体验 爱德克SE2L进阶版安全激光扫描仪有奖预约演示

爱德克SE2L进阶版安全激光扫描仪有奖预约演示 剑维软件电子半导体行业白皮书有奖下载

剑维软件电子半导体行业白皮书有奖下载